一、研发背景

UGNX是当今最主流的模具设计软件之一,因为NX的通用性,开放性,简单以及易开发性的特点,造就了如今NX广大的应用市场,我们通过对NX的二次开发,降低了使用人员工作强度,简化了某些繁琐的重复步骤,造福了广大的NX使用人员,降低了企业人工成本。

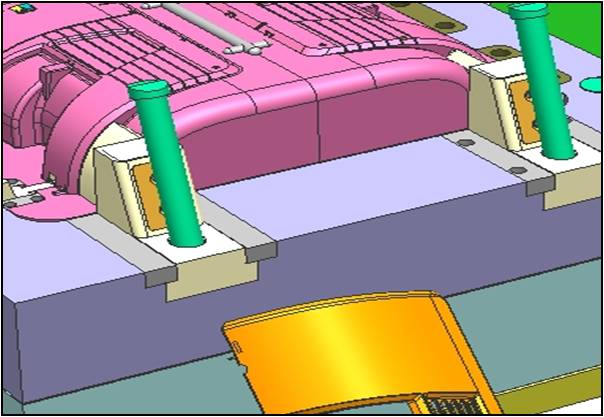

当今的模具行业,随着NX软件的不断发展和应用普及,全3D模具设计方式开始兴起,通过在NX中一体化完成设计出图,大大缩短了模具开发周期,提高效率,节约模具开发成本,并且有效的推动了产品与模具设计的创新及模具加工制造工艺变革。

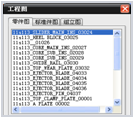

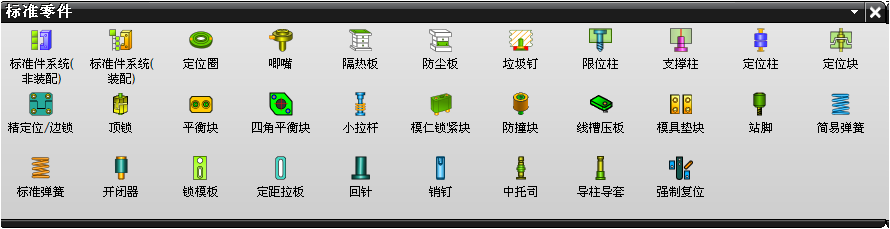

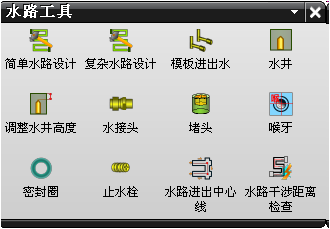

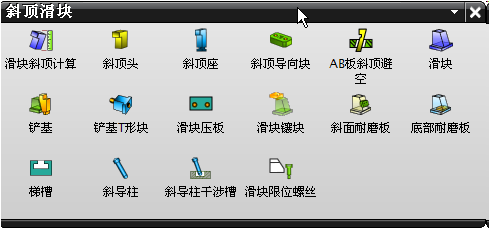

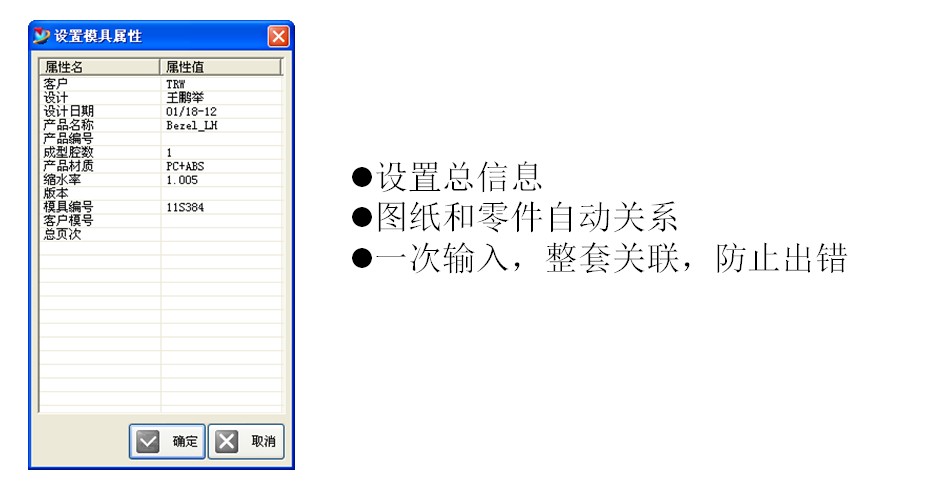

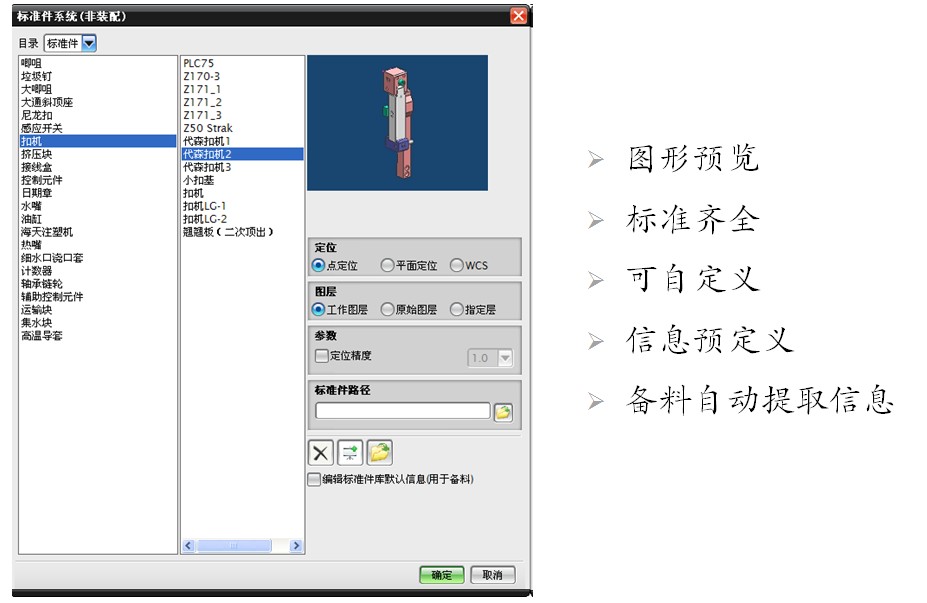

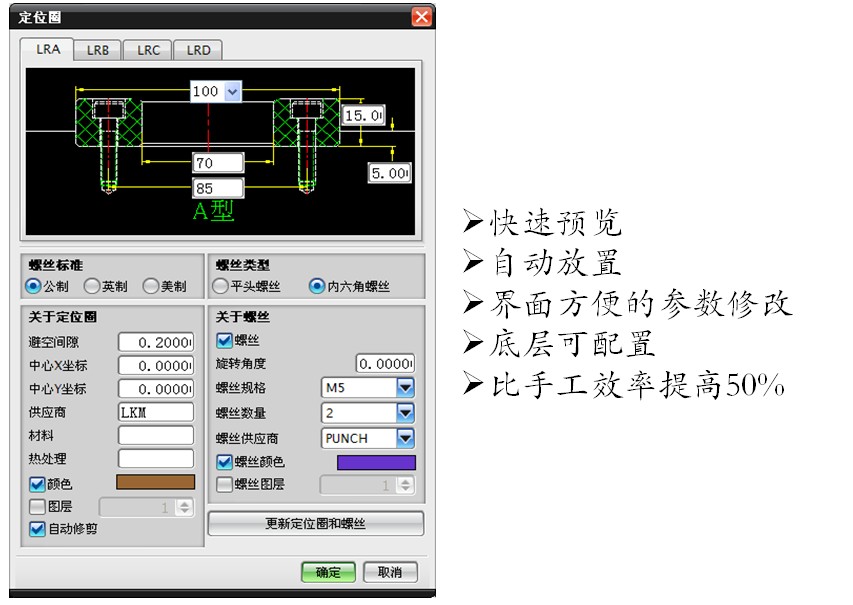

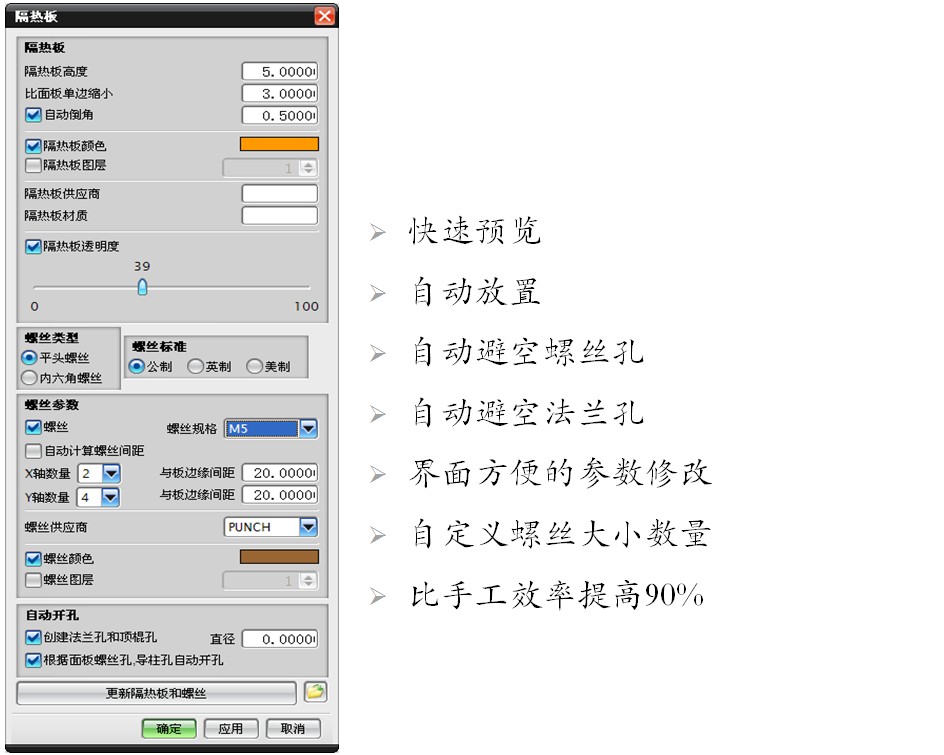

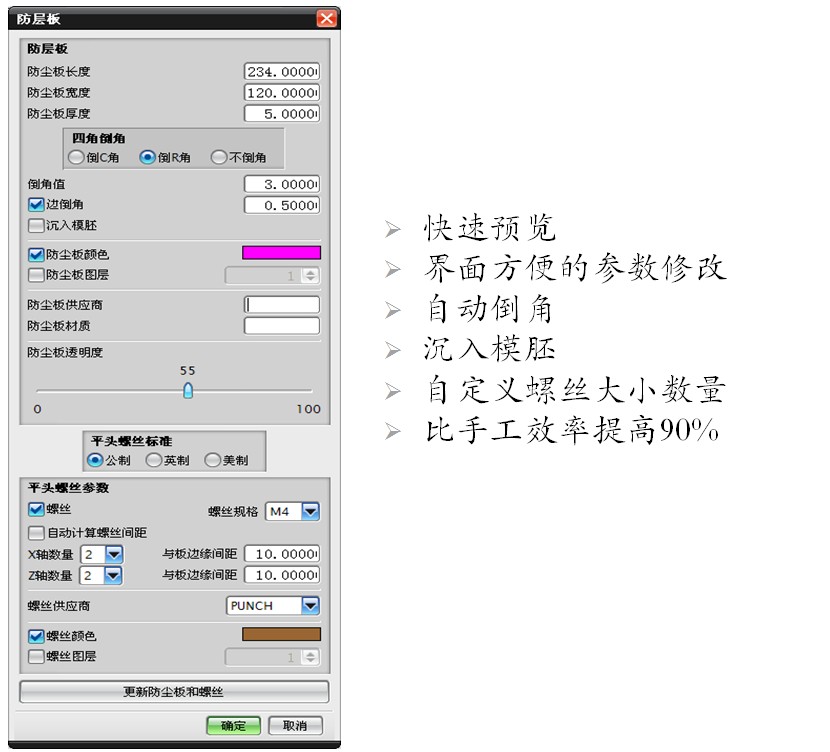

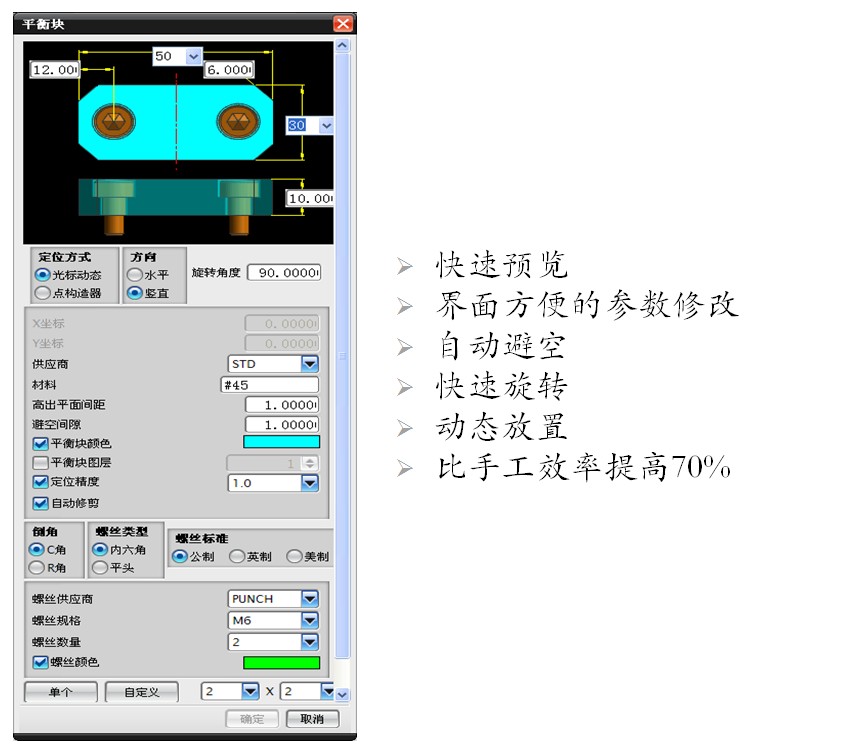

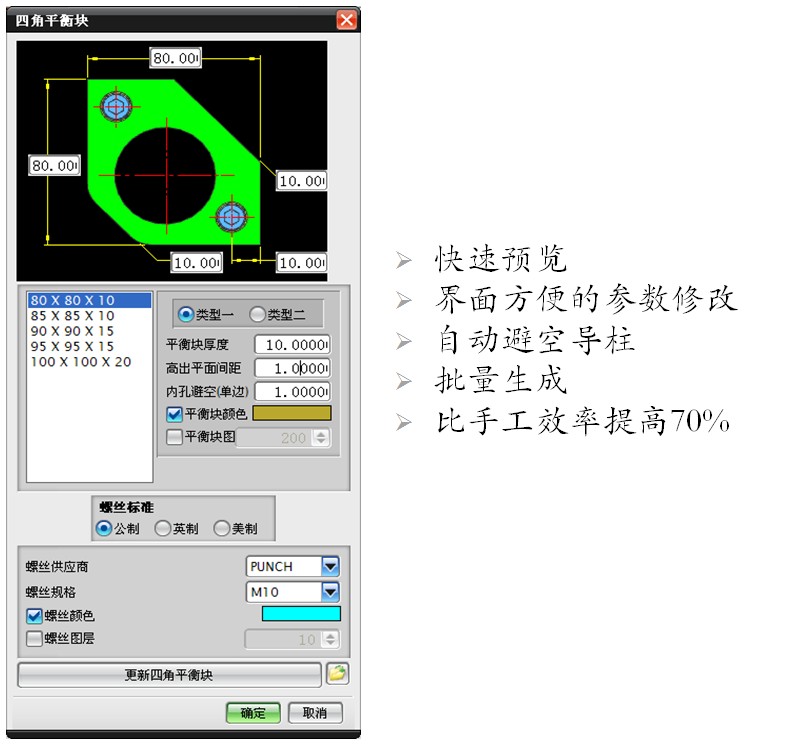

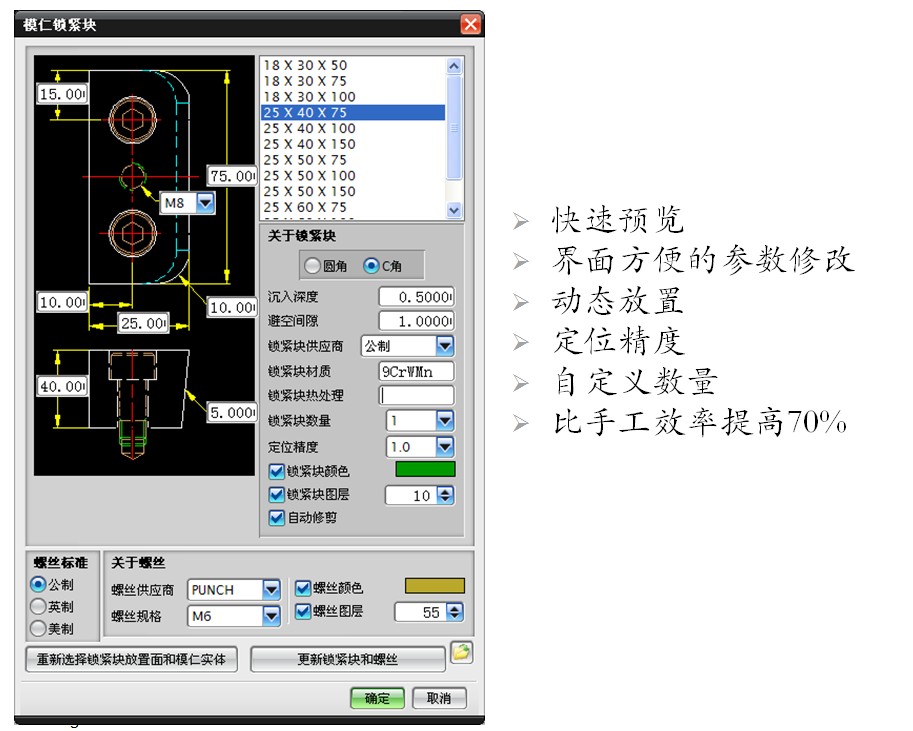

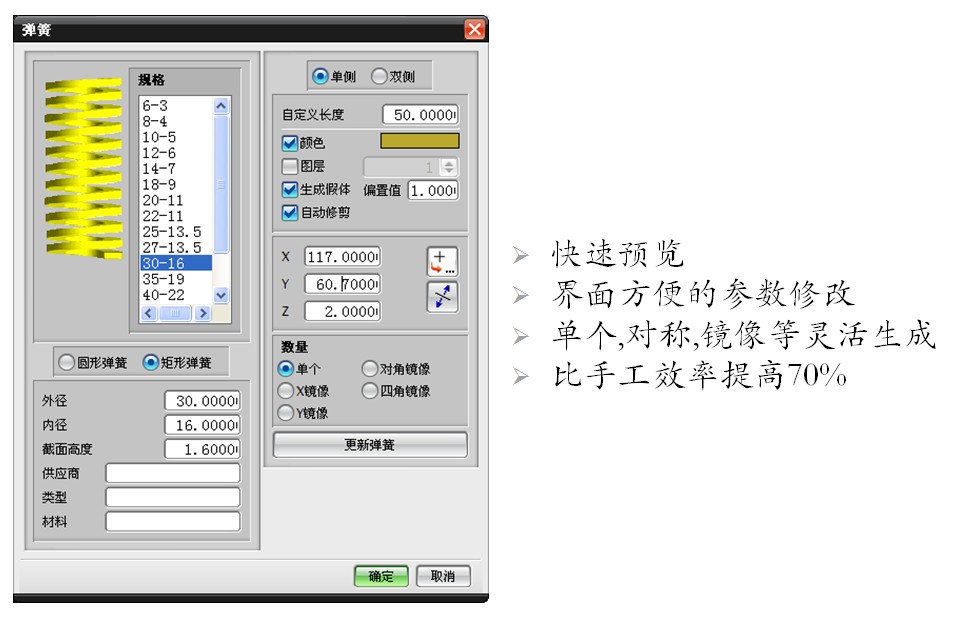

本软件正式在这样的背景下,应运而生。软件包含通用易扩展的标准件系统,装配系统,备料系统,出图系统等几个模块,在提高设计效率的同时降低人为出错率。研发团队根据广大人员的意见和建议,通过不停的迭代跟新最终开发成为适合大部分设计人员的软件。

二、设计方法

非装配设计

层与装配混合设计

三、兼容性

设计人员通过无参数的方法,任务设计完模具,在设计的过程中,设计人员无论是手工建模,还是使用当前市面上的任何其他外挂配合完成,本软件皆可兼容。推荐使用本软件的全套命令完成模具设计,可以带来最佳的智能兼容性。

四、传统设计方法与全3D设计对比

| 对比内容\设计方法 | UG内模设计+AutoCAD出图 | 定制二次开发的UG全3D模具设计 | 开发效果 |

| 1.设计流程和方法 |

|

|

|

2.标准化 |

|

|

|

| 3.自动化 |

|

|

|

| 4.知识化 |

|

|

|

| 5.设计质量 |

|

| 由依赖于设计人员的人为操作改为由系统自动,能大幅降低设计出错的可能性,设计质量有保证。 |

| 6.综合 | - | - |

|

这些问题在您企业解决了吗?

•设计效率短期内提升20%以上

•企业标准化实施

•设计编程工具自动化

•人才流失控制

全自动的设计工具与人性化的界面等独特功能,亦协助使用者更简便迅速完成3D设计。 二次开发引领企业提升产品品质,大幅缩短3D设计与开发周期,进而促进核心竞争力,掌握先机。

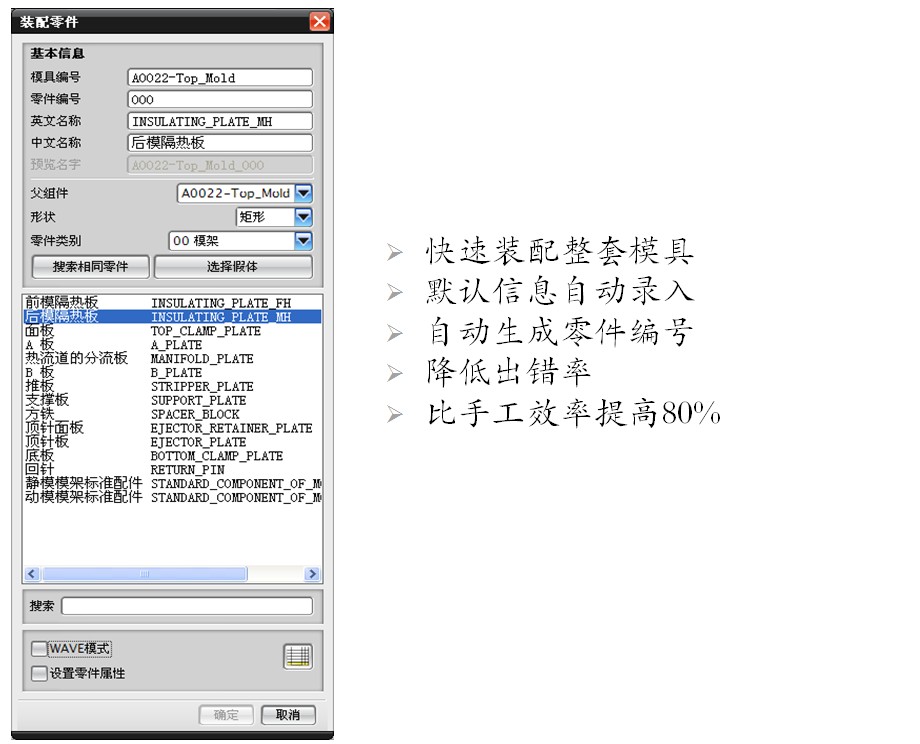

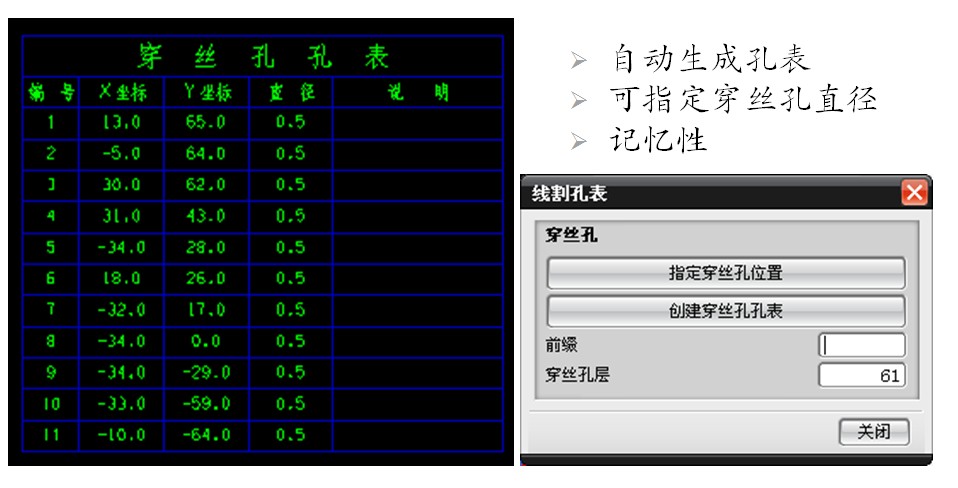

设置主动装配属性 装配零件 设置部件属性 模具备料 模具工程图 自动顶针孔表

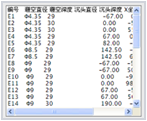

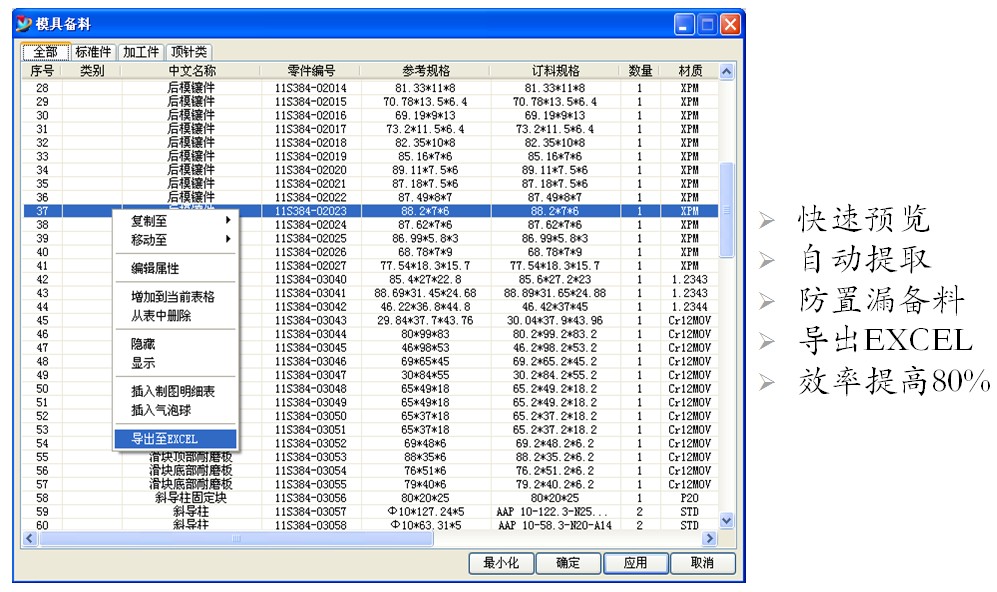

Ø智能模具备料BOM表

•快速提取信息

•界面简洁,内容丰富

•易修改

•快速创建明细表

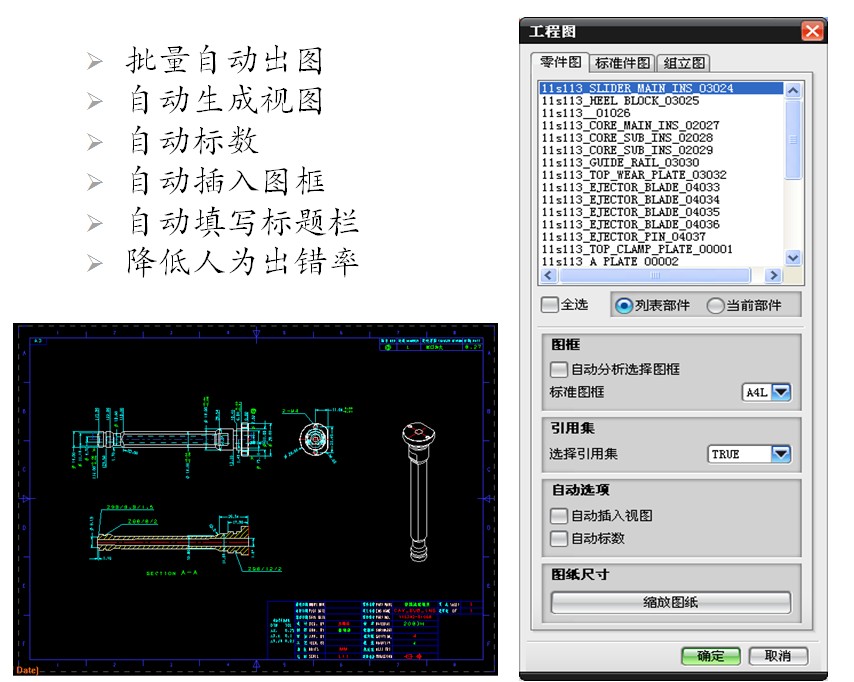

Ø强大的自动工程图

•批量自动出图

•自动生成视图

•自动标数

•自动插入图框

•自动填写标题栏

•降低人为出错率

公众号

公众号